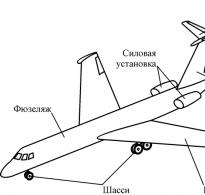

Tappezzeria per aerei. Le parti principali del velivolo

Un aereo è un aereo, senza il quale oggi è impossibile immaginare il movimento di persone e merci su lunghe distanze. Lo sviluppo del design di un aereo moderno, così come la creazione dei suoi singoli elementi, è un compito importante e responsabile. Solo ingegneri altamente qualificati, specialisti specializzati sono autorizzati a questo lavoro, poiché un piccolo errore nei calcoli o un difetto di fabbricazione porterà a conseguenze fatali per piloti e passeggeri. Non è un segreto che qualsiasi aereo abbia una fusoliera, ali portanti, un'unità di potenza, un sistema di controllo multidirezionale e dispositivi di decollo e atterraggio.

Le seguenti informazioni sulle caratteristiche del design dei componenti dell'aeromobile saranno di interesse per adulti e bambini coinvolti nello sviluppo del design dei modelli di aeromobili, nonché dei singoli elementi.

fusoliera dell'aereo

La parte principale del velivolo è la fusoliera. Su di esso sono fissati i restanti elementi strutturali: ali, coda con piumaggio, carrello di atterraggio e all'interno della cabina di comando si trovano le comunicazioni tecniche, i passeggeri, il carico e l'equipaggio dell'aeromobile. Il corpo dell'aeromobile è assemblato da elementi di potenza longitudinali e trasversali, seguiti da guaina metallica (nelle versioni leggere - compensato o plastica).

Quando si progetta la fusoliera di un aeromobile, vengono imposti requisiti sul peso della struttura e sulle caratteristiche di massima resistenza. Ciò può essere ottenuto utilizzando i seguenti principi:

- Il corpo della fusoliera dell'aeromobile è realizzato in una forma che riduce la resistenza alle masse d'aria e contribuisce all'emergere della portanza. Il volume, le dimensioni dell'aeromobile devono essere pesati proporzionalmente;

- Durante la progettazione, prevedono la disposizione più densa della pelle e degli elementi di potenza dello scafo per aumentare il volume utilizzabile della fusoliera;

- Si concentrano sulla semplicità e l'affidabilità del fissaggio dei segmenti alari, delle apparecchiature di decollo e atterraggio, della centrale elettrica;

- I luoghi per il fissaggio del carico, l'accoglienza dei passeggeri, i materiali di consumo devono garantire un fissaggio affidabile e l'equilibrio dell'aeromobile in varie condizioni operative;

- La posizione dell'equipaggio dovrebbe fornire le condizioni per un comodo controllo dell'aeromobile, l'accesso ai principali dispositivi di navigazione e controllo in situazioni di emergenza;

- Durante la manutenzione dell'aeromobile, è possibile eseguire liberamente la diagnostica e la riparazione di componenti e assiemi guasti.

La forza del corpo dell'aeromobile deve fornire resistenza ai carichi in varie condizioni di volo, tra cui:

- carichi nei punti di attacco degli elementi principali (ali, coda, carrello di atterraggio) durante il decollo e l'atterraggio;

- durante il periodo di volo, resistere al carico aerodinamico, tenendo conto delle forze inerziali del peso dell'aeromobile, del funzionamento delle unità, del funzionamento dell'attrezzatura;

- cadute di pressione in parti ermeticamente limitate dell'aeromobile, che si verificano costantemente durante i sovraccarichi di volo.

I principali tipi di costruzione del corpo dell'aeromobile includono fusoliere piatte, a uno e due piani, larghe e strette. Le fusoliere del tipo a trave si sono dimostrate valide e vengono utilizzate, comprese le opzioni di layout chiamate:

- Guaina: il design esclude i segmenti posizionati longitudinalmente, il rinforzo avviene a causa dei telai;

- Spar: l'elemento ha dimensioni significative e il carico diretto ricade su di esso;

- Stringer - hanno una forma originale, l'area e la sezione trasversale sono inferiori rispetto alla versione spar.

Importante! La distribuzione uniforme del carico su tutte le parti dell'aeromobile viene effettuata grazie al telaio interno della fusoliera, che è rappresentato dal collegamento di vari elementi di potenza lungo l'intera lunghezza della struttura.

Struttura alare

L'ala è uno dei principali elementi strutturali del velivolo, che fornisce la creazione di portanza per il volo e le manovre nelle masse d'aria. Le ali sono utilizzate per ospitare dispositivi di decollo e atterraggio, unità di potenza, carburante e accessori. Le caratteristiche operative e di volo del velivolo dipendono dalla corretta combinazione di peso, resistenza, rigidità strutturale, aerodinamica e lavorazione.

Le parti principali dell'ala sono chiamate il seguente elenco di elementi:

- Scafo formato da longheroni, longheroni, centine, pelle;

- Lamelle e alette per decollo e atterraggio agevoli;

- Spoiler e alettoni: attraverso di essi, l'aereo è controllato nello spazio aereo;

- Alette dei freni progettate per ridurre la velocità di movimento durante l'atterraggio;

- Piloni necessari per il montaggio delle unità di potenza.

Lo schema di potenza strutturale dell'anta (la presenza e l'ubicazione delle parti sotto carico) deve fornire una stabile resistenza alle forze di torsione, taglio e flessione del prodotto. Comprende elementi longitudinali, trasversali e pelle esterna.

- Gli elementi trasversali comprendono nervature;

- L'elemento longitudinale è rappresentato da longheroni, che possono avere la forma di una trave monolitica e rappresentare una capriata. Si trovano in tutto il volume della parte interna dell'ala. Partecipare all'irrigidimento della struttura, se esposta a forze di flessione e trasversali in tutte le fasi del volo;

- Stringer è indicato anche come elementi longitudinali. La sua collocazione è lungo l'ala lungo l'intera campata. Funziona come un compensatore dello stress assiale per i carichi di flessione delle ali;

- Costole: un elemento di posizionamento trasversale. Il design è rappresentato da capriate e travi sottili. Dà un profilo all'ala. Fornisce rigidità superficiale durante la distribuzione di un carico uniforme durante la creazione di un cuscino d'aria di volo, nonché il fissaggio dell'unità di potenza;

- La pelle dà forma all'ala, fornendo la massima portanza aerodinamica. Insieme ad altri elementi strutturali, aumenta la rigidità dell'ala e compensa l'effetto dei carichi esterni.

La classificazione delle ali degli aeromobili viene effettuata in base alle caratteristiche del progetto e al grado di lavoro della pelle esterna, tra cui:

- Tipo longarone. Sono caratterizzati da un leggero spessore della pelle, formando un contorno chiuso con la superficie dei longheroni.

- Tipo monoblocco. Il principale carico esterno è distribuito sulla superficie della spessa pelle, fissata da un massiccio insieme di traverse. La guaina può essere monolitica o essere costituita da più strati.

Importante! Le parti di aggancio delle ali, il loro successivo fissaggio devono garantire la trasmissione, la distribuzione della flessione e della coppia che si verificano durante le varie modalità operative.

Motori aeronautici

Grazie al costante miglioramento delle unità di potenza degli aeromobili, continua lo sviluppo della moderna costruzione di aeromobili. I primi voli non potevano essere lunghi e venivano effettuati esclusivamente con un solo pilota, proprio perché non esistevano motori potenti in grado di sviluppare la forza di trazione necessaria. Nell'intero periodo passato, l'aviazione ha utilizzato i seguenti tipi di motori aeronautici:

- Vapore. Il principio di funzionamento era quello di convertire l'energia del vapore in moto traslatorio trasmesso all'elica dell'aeromobile. A causa della scarsa efficienza fu impiegato per breve tempo sui primi modelli di aereo;

- Pistone - motori standard con combustione interna del carburante e trasmissione della coppia alle eliche. La disponibilità di produzione di materiali moderni ne consente l'uso fino ad oggi su singoli modelli di aeromobili. L'efficienza è presentata non più del 55,0%, ma l'elevata affidabilità e la mancanza di pretese nella manutenzione rendono il motore attraente;

- Reattivo. Il principio di funzionamento si basa sulla conversione dell'energia della combustione intensiva del carburante per aviazione in spinta necessaria per il volo. Oggi questo tipo di motore è più richiesto nell'industria aeronautica;

- Turbina a gas. Funzionano secondo il principio del riscaldamento al contorno e della compressione del gas di combustione del carburante, diretto alla rotazione dell'unità turbina. Sono ampiamente utilizzati nell'aviazione militare. Utilizzato su aerei come Su-27, MiG-29, F-22, F-35;

- Turboelica. Una delle varianti dei motori a turbina a gas. Ma l'energia ricevuta durante il funzionamento viene convertita in propulsione per l'elica dell'aeromobile. Una piccola parte di esso viene utilizzata per formare un getto di spinta del getto. Sono utilizzati principalmente nell'aviazione civile;

- Turboventilatore. Caratterizzato da alta efficienza. La tecnologia applicata di iniezione di aria aggiuntiva per la completa combustione del carburante garantisce la massima efficienza e un'elevata sicurezza ambientale. Tali motori hanno trovato la loro applicazione nella creazione di grandi aerei di linea.

Importante! L'elenco dei motori sviluppati dai progettisti di aeromobili non è limitato all'elenco di cui sopra. In momenti diversi, sono stati ripetutamente fatti tentativi per creare varie varianti di unità di potenza. Nel secolo scorso si è lavorato anche sulla progettazione di motori atomici nell'interesse dell'aviazione. I prototipi sono stati testati in URSS (TU-95, AN-22) e negli Stati Uniti (Convair NB-36H), ma sono stati ritirati dai test a causa dell'elevato rischio ambientale durante gli incidenti aerei.

Comandi e segnalazioni

Il complesso delle apparecchiature di bordo, i dispositivi di comando ed esecutivi dell'aeromobile sono chiamati controlli. I comandi vengono impartiti dalla cabina di pilotaggio, e vengono eseguiti da elementi del piano alare, piumaggio di coda. Diversi tipi di aeromobili utilizzano diversi tipi di sistemi di controllo: manuale, semiautomatico e completamente automatizzato.

I controlli, indipendentemente dalla tipologia del sistema di controllo, sono così suddivisi:

- Il controllo principale, che comprende azioni responsabili dell'adeguamento delle modalità di volo, del ripristino dell'equilibrio longitudinale dell'aeromobile in parametri predeterminati, questi includono:

- leve comandate direttamente dal pilota (volante, ascensori, orizzonte, pannelli di comando);

- comunicazioni per il collegamento delle leve di comando con elementi di attuatori;

- dispositivi ad esecuzione diretta (alettoni, stabilizzatori, sistemi spoler, flaps, slats).

- Controllo aggiuntivo utilizzato durante il decollo o l'atterraggio.

Quando si utilizza il controllo manuale o semiautomatico del velivolo, il pilota può essere considerato parte integrante del sistema. Solo lui può raccogliere e analizzare informazioni sulla posizione dell'aeromobile, indicatori di carico, conformità della direzione di volo con i dati pianificati e prendere una decisione adeguata alla situazione.

Per ottenere informazioni oggettive sulla situazione del volo, sullo stato dei componenti dell'aeromobile, il pilota utilizza gruppi di strumenti, chiamiamo i principali:

- Acrobatico e utilizzato per scopi di navigazione. Determina le coordinate, la posizione orizzontale e verticale, la velocità, le deviazioni lineari. Controllano l'angolo di attacco in relazione al flusso d'aria in arrivo, il funzionamento dei dispositivi giroscopici e molti parametri di volo altrettanto importanti. Sui moderni modelli di aeromobili, sono combinati in un unico complesso di volo e navigazione;

- Per controllare il funzionamento dell'unità di potenza. Fornire al pilota informazioni sulla temperatura e la pressione dell'olio e del carburante per aviazione, la portata della miscela di lavoro, il numero di giri degli alberi motore, l'indicatore di vibrazione (tachimetri, sensori, termometri, ecc.);

- Per monitorare il funzionamento di apparecchiature aggiuntive e sistemi aeronautici. Comprendono un complesso di strumenti di misura, i cui elementi si trovano in quasi tutte le parti strutturali dell'aeromobile (manometri, indicatore del consumo d'aria, caduta di pressione in cabine ermeticamente chiuse, posizioni dei flap, dispositivi di stabilizzazione, ecc.);

- Per valutare lo stato dell'atmosfera circostante. I principali parametri misurati sono la temperatura dell'aria esterna, lo stato della pressione atmosferica, l'umidità e gli indicatori di velocità del movimento delle masse d'aria. Vengono utilizzati barometri speciali e altri strumenti di misura adattati.

Importante! Gli strumenti di misura utilizzati per monitorare lo stato della macchina e dell'ambiente sono appositamente progettati e adattati per condizioni operative difficili.

Sistemi di decollo e atterraggio 2280

Il decollo e l'atterraggio sono considerati periodi critici nel funzionamento dell'aeromobile. Durante questo periodo, ci sono carichi massimi sull'intera struttura. Solo un carrello di atterraggio ben progettato può garantire un'accelerazione di decollo accettabile e un tocco morbido sulla superficie della pista. In volo servono come elemento aggiuntivo per irrigidire le ali.

Il design dei modelli di telaio più comuni è rappresentato dai seguenti elementi:

- puntone pieghevole, compensando i carichi del lotto;

- ammortizzatore (gruppo), garantisce la scorrevolezza dell'aeromobile durante lo spostamento lungo la pista, compensa gli urti durante il contatto con il suolo, può essere installato in un set con ammortizzatori stabilizzatori;

- i controventi che fungono da irrigidimento strutturale, possono essere chiamati tiranti, sono posizionati diagonalmente rispetto alla cremagliera;

- traverse attaccate alla struttura della fusoliera e alle ali del carrello di atterraggio;

- meccanismo di orientamento - per controllare la direzione del movimento sulla corsia;

- sistemi di bloccaggio che fissano il rack nella posizione richiesta;

- cilindri progettati per estendere e ritrarre il carrello di atterraggio.

Quante ruote ci sono su un aeroplano? Il numero di ruote è determinato in base al modello, al peso e allo scopo dell'aeromobile. Il più comune è il posizionamento di due rack principali con due ruote. Modelli più pesanti: tre rack (posizionati sotto il muso e le ali), quattro rack: due principali e due di supporto aggiuntivo.

video

Il dispositivo descritto dell'aeromobile dà solo un'idea generale dei principali componenti strutturali, consente di determinare il grado di importanza di ciascun elemento nel funzionamento dell'aeromobile. Ulteriori studi richiedono una formazione ingegneristica approfondita, una conoscenza speciale dell'aerodinamica, della resistenza dei materiali, dell'idraulica e delle apparecchiature elettriche. Nelle imprese di produzione di aeromobili, questi problemi sono affrontati da persone che hanno seguito una formazione e una formazione speciale. Puoi studiare in modo indipendente tutte le fasi della creazione di un aereo, solo per questo dovresti essere paziente ed essere pronto ad acquisire nuove conoscenze.

ALLUMINIO

NEI TRASPORTI

Ogni forma di trasporto sulla terra, dalle biciclette ai razzi spaziali, è realizzata in alluminio. Questo metallo consente a una persona di muoversi ad alta velocità, nuotare attraverso gli oceani, salire in cielo e lasciare i limiti del nostro pianeta. Il settore dei trasporti rappresenta già la quota maggiore del consumo mondiale di alluminio – 27%. E questo numero aumenterà solo nei prossimi anni.

Aviazione e spazio

L'alluminio è passato alla storia per sempre come il metallo che ha permesso all'uomo di volare. Leggero, resistente e duttile, si è rivelato un materiale ideale per la creazione di velivoli controllati. Non per niente il secondo nome dell'alluminio è "metallo alato".

Oggi l'alluminio rappresenta circa il 75-80% della massa totale di un aereo moderno. E il suo primo utilizzo nell'aviazione è stato fissato anche prima dell'invenzione dell'aereo stesso. Ad esempio, il conte Ferdinand Zeppelin ha realizzato telai in lega di alluminio per i suoi famosi dirigibili.

La svolta che segnò l'inizio dell'aviazione moderna avvenne nel 1903, quando i fratelli Wright effettuarono il primo volo nella storia dell'umanità con l'aereo controllato dal Flyer-1. I motori delle automobili dell'epoca erano troppo pesanti, avevano una potenza ridotta e non erano in grado di sollevare il dispositivo in aria. Soprattutto per questo scopo è stato sviluppato un nuovo motore, le cui parti, incluso il blocco cilindri, sono state fuse in alluminio.

In futuro, il metallo "alato" sostituì legno, acciaio e altri materiali nella costruzione del primo aereo, e già nel 1917 il famoso progettista di aerei tedesco Hugo Junkers portò in volo il primo aereo interamente in metallo, la cui fusoliera era costituito da una lega di alluminio - duralluminio, che comprende anche rame (4,5%), magnesio (1,5%) e manganese (0,5%). Il creatore di una lega unica nel 1909 fu Alfred Wilm. Ha anche scoperto l'effetto dell'invecchiamento della lega, che consiste in un aumento significativo della sua resistenza dopo un lungo periodo di tempra.

Duralluminio

Durante la prima guerra mondiale il duralluminio era una vera e propria tecnologia militare. La sua composizione e la tecnologia di trattamento termico sono state classificate, poiché era il materiale strutturale più importante nella costruzione di aeromobili.

Da allora, l'alluminio ha guadagnato lo status di materiale strutturale chiave nell'aviazione e detiene questo marchio fino ad oggi. La composizione delle leghe aeronautiche sta cambiando, gli aerei stanno migliorando, ma il compito principale dei progettisti di aeromobili rimane lo stesso: creare un aereo leggero con la massima capacità, utilizzando una quantità minima di carburante e non soggetto a corrosione nel tempo. È l'alluminio che consente agli ingegneri di raggiungere tutte le condizioni necessarie. Nei moderni aerei, l'alluminio è utilizzato letteralmente ovunque: nella fusoliera, nei flap, nelle strutture delle ali e della coda, nei sistemi di montaggio, nelle strutture delle porte di scarico, negli alimentatori, nelle barre di riempimento, nelle porte e nei pavimenti, nei telai dei sedili del pilota e del passeggero, nei connettori del carburante, nei sistemi idraulici, cremagliere pozzetto, cuscinetti, strumenti pozzetto, turbine motore e molto altro.

Le principali leghe di alluminio utilizzate nell'aviazione sono le serie 2xxx, 3xxx, 5xxx, 6xxx e 7xxx. La serie 2xxx è consigliata per il funzionamento ad alte temperature e con valori di tenacità alla frattura più elevati. Leghe della serie 7xxx - per lavori a temperature più basse di parti fortemente caricate e per parti con elevata resistenza alla tensocorrosione. Per le unità leggermente caricate vengono utilizzate le leghe delle serie 3xxx, 5xxx e 6xxx. Sono anche utilizzati nei sistemi idroelettrici, petroliferi e di carburante.

La lega più utilizzata è la 7075, composta da alluminio, zinco, magnesio e rame. Questa è la più forte di tutte le leghe di alluminio, paragonabile in questo indicatore all'acciaio, ma 3 volte più leggera di essa.

Gli aeromobili sono assemblati da lamiere e profili collegati tra loro con rivetti in alluminio, il numero di rivetti in una macchina può raggiungere diversi milioni. In alcuni modelli vengono utilizzati pannelli pressati al posto dei fogli e, in caso di crepa, raggiunge solo l'estremità di tale pannello. Ad esempio, l'ala dell'An-124-100 Ruslan, il più grande aereo cargo del mondo, con una capacità di carico fino a 120 tonnellate, è composta da otto pannelli di alluminio estruso larghi 9 metri ciascuno. Il design dell'ala è tale da funzionare anche con due pannelli distrutti.

Oggi i progettisti di aeromobili stanno cercando di trovare un materiale che abbia tutti i vantaggi dell'alluminio, ma anche più leggero. L'unico candidato per questo ruolo al momento è la fibra di carbonio. È costituito da fili con un diametro da 5 a 15 micron, formati principalmente da atomi di carbonio. Il Boeing 787 Dreamliner, che ha effettuato il suo primo volo commerciale nel 2011, è stato il primo aereo passeggeri di linea principale ad avere una fusoliera interamente in composito.

Tuttavia, la produzione di tali velivoli è molto più costosa rispetto all'utilizzo dell'alluminio. Inoltre, la fibra di carbonio non fornisce il livello adeguato di sicurezza dell'aeromobile.

I principali punti di forza delle leghe di alluminio spaziale sono la resistenza alle alte e basse temperature, i carichi di vibrazione e l'esposizione alle radiazioni. Inoltre, hanno la proprietà di "indurimento criogenico" - con la diminuzione della temperatura, la loro resistenza e duttilità aumentano solo. Si tratta di leghe titanio-alluminio, nichel-alluminio e ferro-cromo-alluminio.

L'alluminio si è rivelato indispensabile non solo nell'aviazione, ma anche nell'astronautica, dove la combinazione di minimo peso e massima resistenza è ancora più critica. Il corpo del primo satellite terrestre artificiale, lanciato in URSS nel 1957, era realizzato in lega di alluminio.

Nessun veicolo spaziale moderno può fare a meno dell'alluminio: dal 50% al 90% del peso del veicolo spaziale ricade su strutture in lega di alluminio. Sono stati utilizzati per realizzare il corpo dello Space Shuttle, il raggio dell'antenna telescopica del telescopio spaziale Hubble, serbatoi di razzi a idrogeno, nasi di razzi, strutture dello stadio superiore, corpi di stazioni spaziali orbitali e elementi di fissaggio per batterie solari su di essi.

Anche i propulsori a propellente solido funzionano con l'alluminio. Tali acceleratori accelerano il primo stadio del veicolo spaziale e sono costituiti da polvere di alluminio, un agente ossidante sotto forma di perclorato dello stesso alluminio e un legante. Ad esempio, il veicolo di lancio Saturn-5 più potente al mondo oggi (può trasportare un carico di 140 tonnellate nell'orbita terrestre bassa) brucia 36 tonnellate di polvere di alluminio durante il volo.

Settore automobilistico

L'auto è il mezzo di trasporto più diffuso al mondo. Il materiale strutturale principale qui è l'acciaio relativamente economico. Tuttavia, poiché il risparmio di carburante, la riduzione di CO 2 e la progettazione dei veicoli diventano priorità assolute nell'industria automobilistica, l'alluminio sta svolgendo un ruolo sempre più importante nell'industria automobilistica.

Nel 2014, l'industria automobilistica globale (Cina esclusa) ha consumato 2,87 milioni di tonnellate di alluminio. Questa cifra dovrebbe salire a 4,49 milioni di tonnellate entro il 2020. I fattori chiave di questa crescita sono sia un aumento della produzione di automobili stesse, sia un aumento dell'uso dell'alluminio in esse.

Ogni chilogrammo di alluminio utilizzato nella fabbricazione di un'auto riduce il peso totale dell'auto di un chilogrammo. Pertanto, la produzione di un numero crescente di sue parti è stata trasferita all'alluminio: radiatori del sistema di raffreddamento del motore, cerchioni, paraurti, parti delle sospensioni, blocchi motore, alloggiamenti della trasmissione e, infine, parti del corpo - cofani, porte e persino l'intero telaio . Di conseguenza, dagli anni '70, la quota di alluminio nel peso totale di un'auto è in costante aumento, da 35 kg agli attuali 152 kg. Secondo gli esperti, entro il 2025 il contenuto medio di alluminio in un'auto raggiungerà i 250 kg.

Formula 1

L'auto da corsa di Formula 1, secondo i requisiti per il 2015, deve pesare almeno 702 chilogrammi. Due terzi di questa massa sono rappresentati dall'alluminio. Mentre la pelle della carrozzeria è realizzata in fibra di carbonio, tutti i componenti e componenti interni sono realizzati in "metallo alato".

L'alluminio è stato utilizzato nell'industria automobilistica quasi dall'inizio dell'uso industriale di questo metallo. Nel 1899, all'esposizione internazionale di Berlino, fu presentata la prima vettura, la cui carrozzeria era completamente in alluminio: la sportiva Durkopp. E nel 1901 anche il motore divenne alluminio: per le corse a Nizza fu realizzato dal famoso inventore tedesco Karl Benz. Nel 1962, il leggendario pilota di auto da corsa Mickey Thompson corse la 500 Miglia di Indianapolis su un'auto con motore in alluminio e mostrò ottimi risultati. Molte aziende hanno successivamente migliorato questo motore e lo hanno utilizzato in vari modelli di massa e auto da corsa, comprese le auto di Formula 1. L'interesse per le parti in alluminio è stato stimolato dalla crisi petrolifera degli anni '70. Costretti a prendersi cura del risparmio di carburante, i progettisti hanno iniziato a sostituire le parti in acciaio con parti in alluminio più leggere, riducendo così il peso complessivo della macchina.

Topolino Thompson

500 Miglia di Indianapolis, 1962

gamma rover

L'ultima Range Rover interamente in alluminio è più leggera del 39%, o 420 chilogrammi. Ciò equivale al peso di cinque persone.

Le case automobilistiche premium sono state le prime a utilizzare l'alluminio per la carrozzeria. Quindi, la prima auto prodotta in serie con carrozzeria interamente in alluminio è stata l'Audi A8, rilasciata nel 1994. È stato seguito da altri marchi di lusso: BMW, Mercedes-Benz, Porsche, Land Rover, Jaguar.

Nel 2014 si è svolto un altro evento significativo per il settore: un'auto con carrozzeria interamente in alluminio è apparsa nel segmento di massa. Sono diventati il Ford-150, il camioncino più popolare negli Stati Uniti da 38 anni. Grazie al passaggio all'alluminio, il veicolo è più leggero di 315 kg rispetto al suo predecessore, con conseguenti riduzioni significative del consumo di carburante, delle emissioni di CO 2 , nonché un aumento del carico utile e una migliore dinamica di accelerazione e frenata. Allo stesso tempo, l'auto ha ricevuto il più alto punteggio di affidabilità NHTSA: cinque stelle invece di quattro nel modello precedente.

I principali metodi di produzione di vari ricambi auto sono la fusione e lo stampaggio di fogli e nastri laminati. Ma alcuni di essi sono realizzati con un metodo insolito di pressatura a caldo di polvere di alluminio fine: SAP (polvere di alluminio sinterizzato). La polvere di alluminio ossidato viene posta in un guscio di alluminio e riscaldata ad una temperatura leggermente inferiore alla fusione del metallo, e pressata a caldo. I prodotti risultanti sono altamente durevoli e vengono utilizzati dove le parti sono necessarie per lavorare ad alte temperature con un basso coefficiente di attrito, ad esempio, è così che vengono realizzati i pistoni del motore.

Tesla

La protezione complementare completa di Tesla si compone di tre livelli. La prima è una trave cava in alluminio dalla forma speciale che respinge un oggetto steso sulla strada o ne attutisce l'impatto. La seconda è una piastra in titanio che protegge i componenti più vulnerabili nella parte anteriore dell'auto. Il terzo è uno scudo in alluminio estruso che dissipa l'energia dell'impatto e, se l'ostacolo è solido e inamovibile, solleva l'auto al di sopra di esso.

Un'altra notevole proprietà dell'alluminio è che "estingue" perfettamente il colpo, e lo fa due volte più efficientemente dell'acciaio. Pertanto, le case automobilistiche utilizzano da molto tempo questo metallo per i paraurti. Il fondo della rivoluzionaria auto elettrica Tesla è dotato di un'armatura antiproiettile in lega di alluminio da 8 mm che protegge il vano batteria e garantisce sicurezza durante la guida a una velocità di 200 km/h. Di recente, l'azienda ha installato sulle sue auto una protezione aggiuntiva in alluminio-titanio, che consente all'auto di distruggere letteralmente gli ostacoli in cemento e acciaio temprato che cadono sotto le ruote, pur mantenendo la controllabilità.

Una carrozzeria in alluminio presenta vantaggi rispetto a una carrozzeria in acciaio in termini di sicurezza anche perché le deformazioni nelle strutture in alluminio sono localizzate in zone compatte, impedendo la deformazione di altre parti della carrozzeria e mantenendo la massima sicurezza della parte della vettura dove si trovano i passeggeri.

Gli esperti affermano che nel prossimo decennio le case automobilistiche aumenteranno in modo significativo l'uso dell'alluminio nei loro modelli. Il "metallo alato" in grandi quantità verrà utilizzato nelle parti del corpo o per la fabbricazione del corpo nel suo insieme.

Allo stesso tempo, molte aziende automobilistiche stanno ora negoziando con i produttori di alluminio per creare una produzione a ciclo chiuso, quando le parti per le nuove auto vengono create da parti di alluminio di scarto di auto riciclate. È difficile immaginare una forma di produzione industriale più rispettosa dell'ambiente.

Trasporto ferroviario

L'uso dell'alluminio nel trasporto ferroviario è iniziato quasi immediatamente dopo la formazione della stessa industria dell'alluminio. Nel 1894, la New York, New Haven e Hartford Railroad, allora di proprietà del banchiere John Pierpont Morgan (J.P. Morgan), iniziò a produrre speciali autovetture leggere, i cui sedili erano realizzati in alluminio.

Tuttavia, all'inizio, l'alluminio si è rivelato il più richiesto nel segmento del trasporto merci, dove è richiesto il minor peso possibile dalla composizione, che consente di trasportare un volume maggiore di carico.

I primi vagoni merci realizzati interamente in alluminio furono prodotti nel 1931 negli Stati Uniti. Era una tramoggia - un carro per il trasporto di carichi sfusi e granulari, il cui corpo ha la forma di un imbuto con portelli per lo scarico sul fondo. Oggi, per la produzione di tali auto, vengono utilizzate principalmente leghe della serie 6xxx, che hanno una maggiore resistenza e resistenza alla corrosione.

Shinkansen

Il primo treno ad alta velocità al mondo è apparso in Giappone nel 1964. Ha navigato tra Tokyo e Osaka e ha coperto una distanza di 515 km in 3 ore e 10 minuti, accelerando fino a 210 km / h. Shinkansen ha contribuito a risolvere l'acuto problema dei trasporti di questa regione, che ospitava più di 45 milioni di persone.

Oggi i vagoni di alluminio vengono utilizzati per il trasporto di carbone, vari minerali e minerali, nonché grano e gli acidi vengono trasportati in carri cisterna. Esistono anche carri per il trasporto di prodotti finiti, come auto nuove, dalla fabbrica alla concessionaria.

Un vagone merci in alluminio è un terzo più leggero di uno in acciaio. Il suo costo iniziale più elevato si ripaga in media nei primi due anni di funzionamento a causa del trasporto di più merci. Allo stesso tempo, l'alluminio, a differenza dell'acciaio, non è soggetto a corrosione, quindi i vagoni ferroviari in alluminio sono durevoli e perdono solo il 10% del loro valore in 40 anni di utilizzo.

Nel trasporto ferroviario di passeggeri, l'alluminio consente di produrre automobili che sono un terzo più leggere delle controparti in acciaio. Nel caso di metropolitane e treni suburbani, caratterizzati da frequenti fermate, ciò consente di ottenere un notevole risparmio di energia spesa per l'accelerazione del treno. Inoltre, i vagoni ferroviari in alluminio sono più facili da produrre e contengono molte meno parti.

Nel trasporto ferroviario a lunga percorrenza, l'alluminio viene utilizzato attivamente nella produzione di treni ad alta velocità, il cui utilizzo attivo nel mondo è iniziato negli anni '80. Tali treni raggiungono velocità fino a 360 km/h e oltre. Le nuove tecnologie in questa direzione consentiranno di raggiungere velocità superiori ai 600 km/h.

L'alluminio consente di ridurre il peso di un tale treno e, di conseguenza, di ridurre la deflessione delle rotaie, che crea resistenza al movimento. Inoltre, un treno ad alta velocità, come un aeroplano, deve avere una forma aerodinamica e un numero minimo di parti sporgenti - qui il "metallo alato" viene nuovamente in aiuto dei progettisti.

Transrapido

Autostrada Maglev in Cina che collega Shanghai e l'aeroporto di Shanghai Pudong. Il treno lo percorre con una velocità di 450 km / he copre una distanza di 30,5 km in soli 8 minuti.

Finora abbiamo parlato di metalli che "funzionano" principalmente sulla Terra. Principalmente sui metalli ferrosi. Questo è naturale: ferro, acciaio e ghisa hanno aiutato le persone a creare una civiltà moderna. Fino all'inizio del nostro secolo, il ferro e le sue leghe hanno svolto un ruolo di primo piano nell'industria. Questo ruolo non è andato perso nemmeno adesso, ma nel XX secolo altri metalli - non ferrosi - iniziano ad acquisire sempre più importanza. Ancora una volta, il rame divenne molto prezioso e necessario. Il metallo degli antichi utensili in bronzo si è rivelato indispensabile per l'ingegneria elettrica. Gli avvolgimenti di trasformatori e generatori elettrici, linee elettriche, cablaggi elettrici all'interno di automobili ed edifici sono tutti realizzati in rame. Poi vennero alla ribalta altri metalli, che aiutarono l'uomo a conquistare prima l'aria, e poi lo spazio senz'aria.

I primi aerei avevano un telaio in legno rivestito di tessuto. Erano chiamati in modo derisorio "volanti whatnots". Ma questo design leggero ha soddisfatto pienamente il suo scopo, a condizione che le velocità di volo non superino i 150 chilometri all'ora. Quindi le velocità aumentarono e gli aerei iniziarono a rompersi in aria. Le ali e l'impennaggio si ruppero, le fusoliere si sfaldarono ... Divenne chiaro che il telaio di legno doveva essere smaltito. Cosa può sostituire il legno e il tessuto? Il materiale necessario era molto più resistente, ma altrettanto leggero. Dopotutto, l'intera storia dell'aviazione è, infatti, una lotta con il peso. Più leggero è l'aereo, più veloce volerà, più carico utile può raccogliere.

Il primo metallo volante fu l'alluminio, il metallo più comune nella crosta terrestre. Le sue riserve sono praticamente inesauribili. L'alluminio è un buon conduttore di calore ed elettricità, secondo solo ad argento, rame e oro. Ma in termini di peso specifico, è molto più leggero di questi metalli.

L'alluminio andrebbe bene per tutti, ma il problema è che è fragile, morbido. Non puoi farne aeroplani. E in generale, non si può fare altro che i piatti. Pertanto, il suo utilizzo era molto limitato. E quando è stato appena scoperto e ha cominciato a essere ottenuto in condizioni di laboratorio, non sapevano affatto per cosa potesse essere usato questo metallo.

Ricordo di aver letto in un vecchio libro di un'applicazione inaspettata che lo zar russo trovò per l'alluminio. Per il distaccamento di granatieri, che avrebbe dovuto partecipare alle celebrazioni a Parigi, realizzarono elmetti in alluminio. Il furore è stato straordinario. I parigini rimasero senza fiato, pensando a quanto fosse ricco lo zar russo se fabbricava elmi ... dall'argento (a quel tempo, il grande pubblico quasi non sapeva dell'alluminio). I parigini si sbagliavano: i caschi in alluminio erano allora molto più costosi di quelli in argento. Sfortunatamente, non sono riuscito a trovare conferma di questo fatto da nessuna parte, quindi lo cito come una semi-leggenda.

Ma torniamo agli aerei. Se è impossibile realizzarli dall'alluminio puro, forse dalle sue leghe? Nell'esempio del ferro e dell'acciaio, sappiamo che le leghe possono essere decine di volte più resistenti del principale dei loro metalli costituenti. È possibile creare leghe forti e leggere a base di alluminio?

Molti scienziati hanno lavorato su questo problema. Tentarono la loro strada, provando una ad una tutte le sostanze allora conosciute. Il ricercatore tedesco Alfred Wilm è stato il primo a imbattersi nella soluzione corretta. Dopo centinaia di esperimenti, ha scoperto che il rame e il magnesio, introdotti in determinate proporzioni nell'alluminio, ne aumentano la resistenza da tre a cinque volte. Non è quanto vorremmo, ma fa sperare in un ulteriore successo. È possibile indurire le leghe risultanti per renderle ancora più forti? È vero, è opinione diffusa che di tutti i metalli solo l'acciaio e, a determinate condizioni, rame e bronzo possano essere induriti, ma perché è necessario credere all'opinione popolare?

Wilm ha riscaldato la lega a 500 gradi e l'ha immersa nell'acqua. Sì, le misurazioni hanno dimostrato che una lega temprata è più resistente di una non temprata. Ma quanto? Sorprendentemente, il dispositivo mostrava ogni volta un nuovo valore. Il dispositivo è difettoso, ha deciso lo scienziato e lo ha dato per la verifica. Pochi giorni dopo, dopo aver ricevuto un dispositivo accuratamente calibrato, Wilm ha ripetuto le misurazioni. La forza della lega è raddoppiata.

E poi lo scienziato si è reso conto che la forza aumenta dopo l'esposizione. Wilm ha posto la sezione sottile al microscopio e tutti i dubbi sono stati fugati: dopo l'esposizione, la lega ha acquisito una struttura a grana fine.

C'era da stupirsi: dopotutto, sembra che tutto fosse già noto sull'indurimento. Sin dai tempi di Omero, le persone hanno indurito i prodotti in metallo per dar loro forza. Eppure, la natura ha dimostrato una nuova proprietà sconosciuta dei metalli: alcuni di essi si induriscono non durante l'indurimento, ma dopo.

Quindi, la tecnologia è stata determinata: la lega è stata temprata e mantenuta per cinque o sette giorni. In generale, la resistenza rispetto all'alluminio puro aumenta di circa dieci volte. Puoi fare aerei!

Wilm ha venduto il suo brevetto a un'azienda tedesca, che ha iniziato a produrre una lega, chiamandola "duralluminio", che significa alluminio forte. Da noi questo nome si è trasformato in duralluminio, o, semplicemente, in duralluminio.

Alle parole "produzione domestica", mi viene in mente l'immagine di un'officina fatiscente con un tetto che perde e scale arrugginite che salgono storte fino al soffitto. Qual è stata la mia sorpresa quando mi sono ritrovato a Komsomolsk-on-Amur nell'officina in cui vengono fabbricati gli aerei Sukhoi Superjet 100: un'officina assolutamente pulita che viene lucidata 4 volte al giorno, segnali di avvertimento su ogni portello, personale ben vestito ...

Nello stabilimento lavorano circa 12mila persone e la produzione è suddivisa in 2 siti. Sulla prima delle billette di alluminio viene realizzata la fusoliera e sulla seconda vengono fissate le ali, tutta l'avionica e i motori sono installati nell'aereo. Oggi vi mostrerò come un pezzo di alluminio si trasforma in un aereo...

Le riprese sono vietate qui, ma hanno fatto un'eccezione per noi:

3.

Gli aerei moderni vengono creati "in digitale". Da Mosca a Komsomolsk-on-Amur, i modelli elettronici di parti e assiemi di aeromobili vengono trasmessi sulla rete. Gli ingegneri di impianto scrivono programmi per macchine CNC e adattano i disegni alla produzione. Cioè, ricevono modelli elettronici da Mosca, quindi sviluppano autonomamente attrezzature, strumenti e processi tecnologici per la produzione di queste parti.

A proposito, l'aereo Sukhoi Superjet è diventato il primo aereo russo completamente creato sulla base di tecnologie digitali, che hanno permesso di ridurre di 2 anni il tempo del processo di preparazione per la sua produzione:

4.

Tutto inizia con un'officina meccanica, dove vengono portati pezzi grezzi di alluminio pesante e trasformati in parti del futuro aereo:

5.

Ci sono enormi macchine CNC completamente chiuse in officina:

6.

In totale, sono state acquistate più di 30 di queste macchine per la produzione del Superjet:

7.

Tutti i trucioli delle macchine cadono automaticamente attraverso lo scivolo dei trucioli nei contenitori e vanno alla lavorazione:

8.

Il pezzo viene bloccato su una tavola rotante e lavorato secondo il programma senza intervento umano:

9.

L'operatore della macchina sta fuori e osserva il processo sul monitor. Ecco da dove viene tutto il controllo:

10.

Installa manualmente solo spazi vuoti:

11.

Una volta è stato chiesto a Michelangelo come crea le sue sculture. Rispose: "Molto semplicemente, prendo una pietra e taglio tutto ciò che non è necessario". Come il grande creatore italiano, le macchine di Sukhoi tagliano tutto il metallo in eccesso con taglierine affilate:

12.

Le macchine possono fresare pezzi di forma molto complessa e di grandi dimensioni, grazie a programmi scritti dagli ingegneri KnAAPO:

13.

Tutto ciò che sembra stampaggio, infatti, è stato "piallato" da un grosso pezzo di alluminio su fresatrici:

14.

Ci sono più di 40mila rivetti nella fusoliera dell'aereo e altri 15mila nell'ala. La perforazione dei fori e l'installazione dei rivetti nei pannelli dell'ala e della fusoliera viene eseguita su una rivettatrice con un laser:

15.

Piccoli dettagli sono ritagliati con un laser.

16.

Non ci sono praticamente parti diritte nell'aereo. Per dare la curvatura desiderata, utilizzare una serie di moduli per l'allungamento su una pressa speciale:

17.

18.

Il pezzo viene installato nella pressa, pressato con cinghie e, secondo il programma, vengono applicate le forze necessarie alla sua sagomatura:

19.

20.

21.

Le pelli delle ali vengono portate alla forma desiderata su una pressa separata in modalità manuale:

22.

23.

Le pelli delle ali fabbricate sono controllate su un supporto speciale con una serie di modelli. La deviazione delle pelli delle ali di 14 metri non deve essere superiore a +/- 1 mm:

24.

Se la deviazione è maggiore, la parte viene regolata con uno scatto in un'installazione speciale:

25.

Dopo che le parti hanno acquisito la forma desiderata, vengono rivestite con un primer per proteggerle dalla corrosione:

26.

27.

Ogni pannello della fusoliera ha la propria attrezzatura, chiamata "pallet":

28.

I pannelli fissati su pallet passano alle rivettatrici automatiche. Ci sono circa 55.000 rivetti in ogni aereo:

29.

L'intero processo è completamente automatizzato e gestito da un paio di persone:

30.

La marcatura dell'installazione di elementi di fissaggio tecnologici viene eseguita manualmente:

31.

La macchina non può ancora sostituire completamente una persona e alcuni punti per la rivettatura devono essere contrassegnati dagli operai:

32.

Dopo l'attracco, la fusoliera viene installata nel cavalcavia dei lavori fuori scartamento, dove viene eseguito il suo assemblaggio finale:

33.

Il numero mostra che è in corso l'assemblaggio del 20° velivolo:

34.

I fori bullonati sono trattati in modo speciale in modo che non ci sia gioco:

35.

Più denso è il giunto, maggiore è la risorsa della parte:

36.

Scivolo di alaggio dell'assieme dell'ala:

37.

38.

Le cuffie sono un elemento obbligatorio per la sicurezza sul lavoro nella rivettatura manuale:

39.

Il telaio che completa l'abitacolo e lo separa dalla sezione di coda, dove si trova l'unità di potenza ausiliaria (APU):

40.

Sezione centrale: la parte centrale dell'ala dell'aeromobile. Le ali sono attaccate ad esso e al suo interno si trova un serbatoio di benzina:

41.

Workshop dove vengono assemblate le ali:

42.

I longheroni e le centine alari sono installati nello scalo di alaggio:

43.

Il numero 95021 indica che si tratta di una parte staccabile dell'ala per aeromobili con numero di serie n. 021. In totale, Sukhoi ha già prodotto 11 velivoli:

44.

I portelli sono lasciati sulla superficie inferiore dell'ala per l'accesso all'interno dell'ala e la sua manutenzione durante il funzionamento dell'aeromobile:

45.

Tutti sono chiusi con coperture rimovibili simili:

46.

Le cavità interne dell'ala, così come la sezione centrale, sono utilizzate come serbatoio del carburante:

47.

In questa officina vengono assemblati i compartimenti della fusoliera, che vengono poi uniti tra loro:

48.

Pannelli della fusoliera ancorati prima del trasferimento all'officina di produzione del compartimento della fusoliera:

49.

In ogni laboratorio, informazioni dettagliate sono appese al muro su ciò che viene raccolto in esso:

50.

Qui assemblano anche il futuro pavimento dell'aeromobile con binari per sedili:

51.

E installalo nella fusoliera:

52.

Dopo l'installazione, è coperto da un pavimento tecnologico:

53.

Sotto c'è il bagagliaio:

54.

Le sezioni della fusoliera vengono unite automaticamente sul supporto:

55.

Non ci sono ancora tali stand in nessun altro impianto russo, compresi quelli militari:

56.

Nel post successivo, leggi la storia del secondo seminario Sukhoi, dove gli aerei vengono finalmente assemblati e inviati in cielo.

57.

I materiali strutturali con cui sono realizzati gli aerei hanno subito una rapida evoluzione insieme allo sviluppo dell'aviazione stessa. Dagli aeroplani di lino dell'inizio del secolo scorso ai moderni uccelli d'acciaio. Nel corso dei 100 anni di esistenza dell'aviazione, i materiali con cui sono realizzati gli aerei di linea sono cambiati in modo significativo.

I primissimi velivoli (i fratelli Wright, USA - 1903; Voisin, Francia - 1905; Blériot, Francia - 1906; Roy, Inghilterra - 1908) erano costituiti da sottili tubi di acciaio ricoperti di tessuto, oppure avevano una struttura in legno e superfici di rivestimento in lino . Il prossimo passo per migliorare le strutture degli aeromobili dovrebbe essere considerato la sostituzione dei tessuti con rivestimento in compensato. Per aumentare la resistenza delle strutture in compensato, iniziarono a essere realizzate in più strati, fissate con colla.

Tuttavia, le strutture in legno erano piuttosto goffe e presentavano molta resistenza durante il volo. Con l'aumento della velocità degli aeromobili, l'aumento del riscaldamento delle strutture e degli elementi del motore, il loro utilizzo è diventato pericoloso. I progettisti hanno iniziato a sostituire gradualmente le parti in legno con quelle in metallo. Ma gli aerei interamente in metallo non sono apparsi immediatamente.

La tecnologia imperfetta della produzione di metallo nelle prime fasi del suo utilizzo nell'aviazione ne ha reso le strutture più pesanti del legno, quindi il passaggio al metallo non è avvenuto rapidamente. I primi aeroplani di prova realizzati interamente in metallo furono realizzati dai tedeschi all'inizio del secondo decennio del secolo scorso. In peso, hanno superato più volte le strutture in legno ei loro dati di volo lasciavano molto a desiderare.

La maggior parte degli aeroplani utilizzati durante la prima guerra mondiale (1914-1918) erano realizzati in legno con rivestimento in tessuto.

Dopo la guerra, la ragione principale per lo sviluppo di aeromobili in metallo fu l'emergere dell'aviazione passeggeri, che richiedeva la produzione di un gran numero di aeromobili con una lunga durata. Le strutture in legno si sono gonfiate sotto l'influenza di fenomeni atmosferici avversi (umidità, temperatura). In determinate condizioni, hanno iniziato a marcire. Tutto ciò ha portato al loro rapido fallimento e non ha soddisfatto i requisiti dell'aviazione civile.

Scienziati di molti paesi hanno lavorato per migliorare i materiali metallici per la costruzione di aeromobili e la tecnologia della loro fabbricazione. In URSS, uno dei fondatori dell'industria aeronautica in metallo fu il famoso progettista di aerei Andrei Nikolaevich Tupolev.

Negli anni '30, il metallo ha quasi completamente sostituito il legno nella costruzione di aerei. Tuttavia, in alcuni casi per qualche tempo sono state utilizzate strutture in legno. In particolare, elementi in legno sono stati utilizzati nei progetti dei combattenti sovietici Lagg-3, I-16, Yak-1 e altri che hanno partecipato alla Grande Guerra Patriottica. Ciò è stato fatto per motivi di economia, poiché le strutture in legno erano più economiche da produrre rispetto a quelle in metallo.

Con l'avvento degli aerei a reazione negli anni '50 del secolo scorso, le strutture in legno degli aerei non furono più utilizzate.

Carichi agenti sull'aeromobile

Per capire di cosa sono fatti gli aeroplani, è necessario considerare i loro singoli componenti strutturali e scoprire quali carichi ha ciascuno di essi. Le parti principali della progettazione dell'aeromobile includono:

- fusoliera;

- ali;

- piumaggio della coda;

- motore;

- telaio.

Ognuna di queste parti dell'aeromobile ha il proprio scopo funzionale. La fusoliera dell'aereo combina tutti gli elementi strutturali in un unico insieme. L'ala crea portanza. I motori forniscono la spinta necessaria per il volo. L'unità di coda fornisce all'aereo controllabilità orizzontale e verticale. Il carrello di atterraggio è necessario per il decollo e l'atterraggio.

Durante il volo ea terra, tutti questi componenti dell'aeromobile subiscono una varietà di carichi caratteristici solo per loro.

Tutti i carichi che l'aeromobile deve sopportare sono suddivisi in:

- carichi dall'impatto del flusso d'aria in arrivo a varie velocità di volo dell'aeromobile e durante le sue manovre (forza di portanza e forza di resistenza);

- carichi di peso dovuti al peso delle apparecchiature di bordo, del carburante, dei passeggeri, del carico utile, dei motori, del telaio, ecc.;

- carichi inerziali associati all'inerzia, che vengono acquisiti dagli elementi strutturali dell'aeromobile e dal carico quando si cambiano velocità;

- carichi termici derivanti dall'influenza della pressione dell'aria ad alta velocità, nonché all'interno di un motore in funzione.

Per i moderni aerei a reazione, è importante anche il carico sonoro che si verifica durante il funzionamento del motore.

Poiché questi carichi vengono applicati, possono essere suddivisi in quelli che interessano più parti dell'aeromobile contemporaneamente e quelli che sono concentrati in un luogo specifico. Inoltre, ci sono carichi che agiscono costantemente, con una certa dinamica o frequenza.

Sulla base dell'influenza di questi carichi su componenti specifici dell'aeromobile, vengono selezionati i materiali con cui sono realizzati. Tuttavia, c'è una proprietà che si applica a tutti i materiali senza eccezioni, questo è il loro peso più leggero, a parità di altre condizioni.

Materiali aeronautici

I materiali principali con cui sono realizzati gli aerei includono vari metalli, le loro leghe e materiali compositi. Consideriamo più in dettaglio i principi del lavoro con questi materiali.

Alluminio

La maggior parte della struttura dell'aeromobile è realizzata in alluminio e sue leghe. È ideale per questo, principalmente per il suo peso ridotto, ma anche per le ampie possibilità di modificarne le proprietà in combinazione con vari additivi.

Quindi, per la fabbricazione di cellule soggette a un leggero riscaldamento aerodinamico, viene utilizzato il duralluminio, che è una lega di alluminio ad alta resistenza con una miscela di rame, manganese e magnesio. Per i gusci della cellula carichi di temperatura e gli elementi di potenza dello scheletro dell'aeromobile, vengono utilizzate leghe di alluminio con maggiore resistenza al calore, con l'aggiunta di magnesio. Tali leghe sono utilizzate anche per la fabbricazione di singoli elementi strutturali del motore operanti in condizioni termiche moderate (pale, giranti, dischi del compressore primario).

Le leghe di alluminio con l'aggiunta di silicio vengono utilizzate per la fusione di parti di forma complessa con basso carico. Queste leghe hanno una buona fluidità e riempibilità quando riscaldate. Di loro sono fatti: staffe, leve, flange. Sono inoltre utilizzati per la fabbricazione di alcune parti del motore: carter compressori, carter, tubi vari, ecc.

In totale, le strutture in alluminio del velivolo rappresentano fino all'80% della sua massa totale.

Titanio

Il titanio e le leghe di titanio sono di particolare interesse nell'industria aeronautica, soprattutto per la loro capacità di resistere alle alte temperature.

I corpi degli aerei supersonici, i bordi d'attacco delle ali e gli stabilizzatori sono realizzati in titanio. Le leghe di titanio sono ampiamente utilizzate nelle strutture del telaio, nei punti di attacco delle alette e negli elementi portanti. Nei motori a reazione, il titanio viene utilizzato per fabbricare parti soggette a carichi ad alta temperatura: pale del compressore e dischi del compressore secondario, involucri della camera di combustione e ugelli del motore a reazione.

Acciaio

L'acciaio è una lega di ferro e carbonio. È abbastanza ampiamente utilizzato nella produzione di aeromobili. Nell'aviazione viene utilizzato principalmente acciaio strutturale con un contenuto di carbonio compreso tra 0,05 e 0,55%. I singoli elementi del set di potenza della struttura, le parti del telaio, i bulloni, i rivetti sono realizzati in acciaio. L'acciaio resistente al calore viene utilizzato per la produzione di pelli di aeromobili che sviluppano velocità elevate.

Materiali compositi

I materiali compositi (compositi), che sono la base e i materiali di rinforzo distribuiti in esso, hanno trovato ampia applicazione nella produzione di aeromobili. Le fibre organiche vengono utilizzate come materiali di rinforzo e varie leghe metalliche vengono utilizzate come base.

Le parti realizzate in materiali compositi sono leggere e possono resistere alle alte temperature. Sono utilizzati per la fabbricazione di pelli alari, piumaggi, sportelli per carrelli di atterraggio, carenature radiotrasparenti, ecc.

Quando si considerano i materiali con cui sono realizzati gli aeroplani, non bisogna dimenticare materiali così importanti come la gomma e la plastica. La gomma viene utilizzata nella produzione di ruote del telaio, tubazioni, tubi flessibili, guarnizioni, tenute, ammortizzatori. Diverse per le loro proprietà, le materie plastiche sono utilizzate per la fabbricazione di elementi strutturali portanti di aeromobili, vetri della cabina di pilotaggio, finiture decorative per l'abitacolo, come isolamento elettrico e termico. Le materie plastiche resistenti agli agenti chimici vengono utilizzate per realizzare i serbatoi di carburante.

Forse, abbiamo considerato tutti i principali materiali più utilizzati per la produzione di aeromobili. Il tipo di metallo di cui sono fatti gli aerei si riflette in gran parte nelle loro capacità di volo. Pertanto, le leghe leggere di alluminio vengono utilizzate per produrre cellule per velivoli subsonici, mentre il titanio e l'acciaio vengono utilizzati per raggiungere velocità supersoniche e ipersoniche.

Per tutti i materiali aeronautici, una caratteristica importante è la loro producibilità, cioè la capacità di produrli in serie e non solo in una copia. Gli aerei vengono prodotti in grandi lotti, tutte le loro parti vengono realizzate molte volte. Durante il ripetuto processo di produzione, non dovrebbero perdere le loro proprietà di base.

Per questo si stanno sviluppando speciali processi tecnologici, che sono modifiche successive delle proprietà del materiale nelle varie fasi della sua produzione, fino alla sua produzione con le proprietà desiderate. Tutti i principali processi tecnologici per la produzione di materiali per aeromobili sono standardizzati, il che garantisce la loro produzione con le stesse proprietà. La fabbricazione di materiali aeronautici, le principali parti strutturali dell'aeromobile e il suo assemblaggio finale vengono effettuate negli stabilimenti di produzione di aeromobili.

Le principali fabbriche di aerei in Russia

Per vedere dove vengono prodotti gli aerei in Russia, devi aprire la mappa. La geografia dell'ubicazione delle fabbriche di aeromobili in Russia è molto varia, dai confini occidentali all'Estremo Oriente.

Stabilimento aeronautico di Irkutsk

Nel distretto amministrativo meridionale, a Rostov sul Don ea Taganrog produrre elicotteri Mi-26, Mi-28, Mi-35, velivoli anfibi Be-200. Nella regione di Mosca- MiG-29, Il-103. Nella parte centrale della Russia, nelle regioni di Voronezh e Smolensk- Il-96-300, An-148, Il-96-400, Il-112, Yak-18T, SM-92T. Sul Volga si trovano le fabbriche per la produzione di An-140, Tu-204, Il-76, An-140, MiG-29, MiG-31, MiG-35. Nella Repubblica del Tatarstan fare Tu-214, Ansat, Mi-17, Mi-38. In Siberia- Su-34, Su-30, Yak-130, MS-21, Yak-152, Su-25UB, Su-25UBM, Mi-8AMT, Mi-171, Mi-171A2, Mi-8AMTSh. Nella Repubblica di Bashkortostan- Ka-226, Ka-27, Ka-31, Ka-32. In Estremo Oriente si trova la produzione di elicotteri Sukhoi Superjet-100, Su-27, Su-30, Su-33, Su-35, T-50 (PAK FA) e Ka-52, Ka-62.

Riepilogo

L'ampiezza delle fabbriche di aeromobili presentate sul territorio della Russia, così come la gamma di attrezzature prodotte, parla dell'industria manifatturiera aeronautica sviluppata in Russia. Le sue basi sono state gettate da famosi scienziati, designer e ingegneri del secolo scorso. Ai nostri giorni, una nuova generazione di sviluppatori di tecnologia aeronautica continua con successo il lavoro che ha iniziato. Ciò è illustrato dai nuovi sviluppi russi di aerei ed elicotteri, riconosciuti in tutto il mondo.

In contatto con